シングルドライブ高圧研削ロール

適用範囲

シングルドライブ高圧粉砕ロールは、セメントクリンカー、鉱物ドロス、鋼クリンカーなどを小さな粒子に予備粉砕し、金属鉱物(鉄鉱石、マンガン鉱石、銅鉱石)を超粉砕するように特別に設計されています。 、鉛亜鉛鉱石、バナジウム鉱石など)および非金属鉱物(石炭脈石、

長石、霞石、ドロマイト、石灰岩、石英など)を粉末にします。

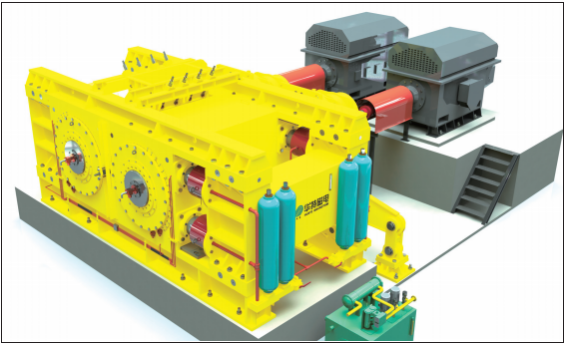

構造と動作原理

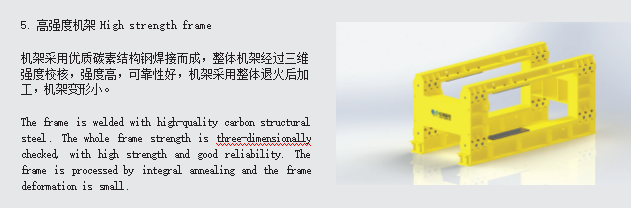

◆動作原理図

シングルドライブ高圧研削ロールを採用

材料骨材押出の粉砕原理。

1 つは固定ロール、もう 1 つは可動ロールです。

2 つのロールは同じ速度で反対方向に回転します。

材料は上部の投入口から入り、

2本のロールの隙間から高圧で押出されることで粉砕され、底部から排出されます。

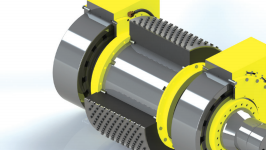

◆駆動部

必要なモータードライブは 1 つだけです。

動力はギアシステムを介して固定ロールから可動ロールに伝達され、

そのため、2 つのロールは滑り摩擦がなく完全に同期します。

ワークはすべて材料の押し出しに使用され、

エネルギー消費利用率が高く、従来の高圧粉砕ロールと比較して45%の電力を節約します。

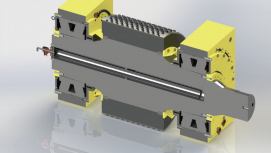

◆加圧方式

スプリングを組み合わせた機械的加圧システムにより、可動ロールを柔軟に回避します。

鉄製の異物が入った場合、

スプリング圧力適用システムが直接セットバックし、時間内に反応するため、95% もの高い稼働率が保証されます。

従来の高圧研削ロールでは回避できますが、圧力を逃がすために作動油をパイプラインを通して排出する必要があります。

動作が遅れ、ロール表面の損傷や油圧装置の故障の原因となります。

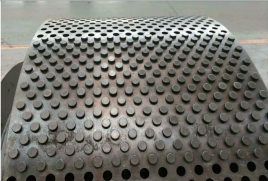

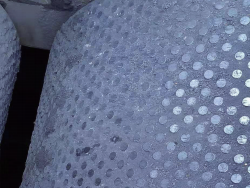

◆ロール面

ロール表面は合金耐摩耗性溶接材料で表面溶接されており、硬度はHRC58-65に達します。圧力は材料に応じて自動的に調整されます。

研削の目的を達成するだけでなく、ロールの表面を保護します。

可動ロールと固定ロールは滑り摩擦なしで同期して動作します。

したがって、ロール表面の寿命は従来の高圧研削ロールに比べてはるかに長くなります。

主な技術的特徴

◆高い作業効率。従来の破砕装置に比べ、処理能力が40~50%向上します。

PGM1040 の処理能力は、わずか 90kw の電力で約 50 ~ 100 t/h に達します。

◆ 低エネルギー消費。シングルロール駆動方式により、駆動に必要なモーターは 1 つだけです。

エネルギー消費は非常に低いです。従来のダブルドライブHPGRと比較して、エネルギー消費量を20~30%削減できます。

◆ 優れた耐摩耗性の品質。 1 つのモーターのみを駆動するため、2 つのロールの同期性能は非常に優れています。

耐摩耗性の溶接面を備えたロールは、優れた耐摩耗性を備えており、メンテナンスも容易です。

◆ 高い稼働率: ≥ 95%。科学的な設計により、高圧スプリンググループによって装置を加圧することができます。

作動圧力はスプリンググループの圧縮に応じて自動的に調整できます。不具合箇所はございません。

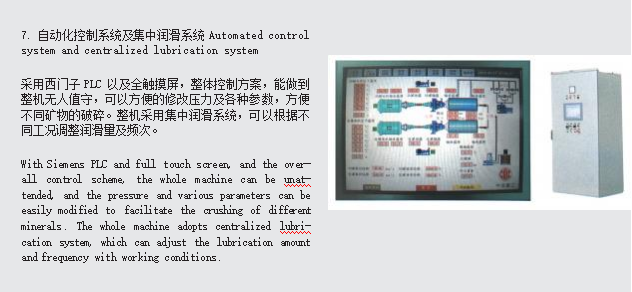

◆ 高度な自動化と簡単な調整。油圧システムがないので故障率が低い

◆ ロール表面は合金耐摩耗性溶接材料で表面溶接されており、高硬度と優れた耐摩耗性を備えています。

スプリングへの圧力は材料の反力によって発生し、その圧力は常にバランスが保たれており、

粉砕という目的を達成するだけでなく、

ロールの表面も保護します。可動ロールと固定ロールが噛み合ってギアシステムによって駆動され、

速度は完全に同期するため、材料とロール表面の間の滑り摩擦が回避されます。

したがって、寿命はダブルドライブ HPGR よりもはるかに長くなります。

◆コンパクトな構造で床面積も小さくて済みます。

技術的パラメータ

| モデル | ロール径mm | ロール幅mm | 最大送りサイズ(セメント、鉄鋼スラグ、鉱石スラグ) mm | 最適な飼料サイズ(金属製鉱物、非金属鉱物)mm | mm出力サイズ(セメント)mm | 処理能力時/時 | モーターパワーキロワット | 外形寸法(長さ×幅×高さ)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | 分類,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | 分類,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | 分類,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | 女性化する,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | 分類,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | 分類,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | 分類,<4 | 500~650 | 1250 | 10800×8100×4400 |

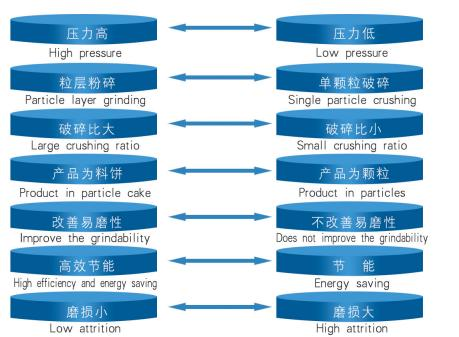

シングルドライブ HPGR と従来の HPGR の比較

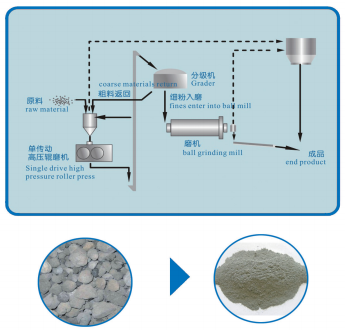

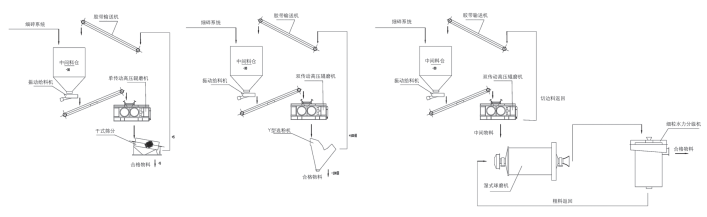

シングルドライブ HPGR の前研削プロセスのフローチャート

セメント、鉱石スラグ、鉄鋼スラグの予備粉砕 「粉砕を多くして粉砕を少なく、粉砕を粉砕に置き換える」、つまり予備粉砕が、生産量の増加とエネルギー消費量の削減を目的としたパイプミルの生産プロセスの主流の技術となっています。 。最先端の予備粉砕省エネ装置であるシングルドライブHPGRは、材料を-4mmまたは-0.5mmまで粉砕することができ、そのうち0.08mmが30%以上を占めます。ボールミルの使用能力は50~100%向上し、システムの粉砕消費電力は15~30%削減できます。

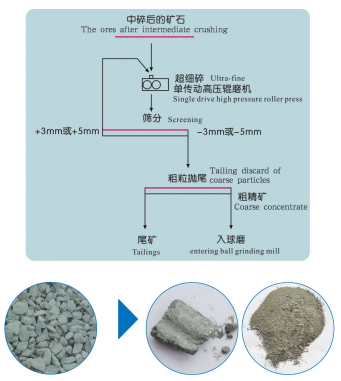

シングルドライブHPGRによる金属鉱物の超微粉砕プロセスフローチャート

金属鉱物の超微粉砕

鉱物は2つのロールの隙間を通過する際に、高い圧力により約5mmまたは約3mmの微粒子と多量の粉末に粉砕されます。有用鉱物と脈石との界面の結合力が弱いため、疲労破壊や微小亀裂、内部応力が発生しやすい。インターフェースの一部が完全に分離されます。

HPGR から排出される微粉含有量が高く、鉱物が解離面に沿って粉砕されるため、従来の粉砕に比べて粉砕物中の共成長の割合が減少し、尾引き廃棄効率が向上します。効果は良好です。

粗濃縮グレードと廃棄廃棄率の両方が大幅に改善されました。

シングルドライブ HPGR を備えた非金属鉱物のアプリケーション プロセス フローチャート

非金属鉱物の粉砕

従来の研削装置と比較して、シングルドライブ HPGR には、単一の機械能力が大きく、エネルギー消費が少なく、摩耗が少なく、鉄汚染が少ないという利点があります。製品の細かさは20メッシュから120メッシュまで制御でき、ボールミルに代わる新たな粉砕プロセスを生み出すことができます。

HPGMシリーズ 高圧粉砕ロール

動作原理

HPGMシリーズ高圧粉砕ロールは、高圧材料層粉砕の原理によって設計された新しいタイプの省エネ粉砕装置です。低速で同期して回転する 2 つの絞りロールで構成されています。 1 つは固定ロール、もう 1 つは可動ロールで、どちらも高出力モーターによって駆動されます。材料は2つのロールの上から均一に供給され、絞りロールによってロールギャップ内に連続的に搬送されます。 50~300MPaの高圧をかけた後、緻密な材料ケーキが機械から排出されます。排出された原料ケーキは、一定割合の合格品に加え、高圧押出により不合格品の粒子の内部構造が多数の微小な亀裂で満たされており、材料の粉砕能力が低下しています。大幅に改善されました。押出後の材料は、粉砕、分級、選別を経て、0.8mm未満の微細材料が約30%、5mm未満の材料が80%以上に達する場合があります。したがって、さらなる粉砕プロセスにおいて、粉砕エネルギー消費量を大幅に削減することができ、粉砕装置の生産能力を十分に発揮することができ、一般にボールミルシステムの能力を20%〜50%増加させることができる。 %となり、総エネルギー消費量を30%~50%以上削減できます。

応用分野

中国には多くの種類の金属鉱石資源がありますが、ほとんどの鉱物品種の品質は貧弱で、雑多で、上質です。鉱山開発の経済的、技術的、環境保護の側面における未解決の問題を解決するために、国内の金属鉱山企業は外国の新しい効率的な鉱山生産設備を積極的に導入、消化、吸収しています。このような市場背景の中で、HPGRは初めて研究・実証された高効率研削装置であり、国内の金属鉱山企業で使用され始めています。国内鉱山業界が最も関心を寄せている鉱山生産設備でもあります。国内の金属鉱山ではHPGRが広く使われていると言えます。 HPGRは、セメント産業における粉砕、化学産業における造粒、比表面積を増加させるためのペレットの微粉砕などに国内外で広く使用されています。金属鉱石の粉砕には、粉砕プロセスの簡素化、より多くの粉砕とより少ない粉砕、システムの生産性の向上、粉砕効果や分離指標の向上など、さまざまな目的を達成するために使用されます。

実用的な適用範囲

1. バルク材料の中・細・超微粉砕。

2. 鉱物加工産業では、予備粉砕装置としてボールミルの前に配置することも、ボールミルと組み合わせた粉砕システムを構成することもできます。

3. 酸化ペレット産業では、一般的に使用されている湿式ミルを置き換えることができます。

4.建築材料、耐火材料およびその他の産業では、セメントクリンカー、石灰石、ボーキサイトおよびその他の粉砕にうまく適用されています。

製品の利点

1. 定圧力設計により、ロール間の圧力が滑らかになり、粉砕効果が保証されます。

2. 自動偏差補正により、ロールギャップを迅速に調整して、機器の滑らかさを確保できます。

3. エッジ分離システムは、破砕効果に対するエッジ効果の影響を軽減します。

4. 超硬スタッドを使用し、長寿命、メンテナンスが簡単、交換可能です。

5.バルブバンクは輸入部品を採用しており、油圧システムは合理的な設計と優れた信頼性を備えています。

HPGRの構造

| モデル | ロール径mm | ロール幅 mm | スループット容量 | 送りサイズ | 機械重量t | 設置電力 |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

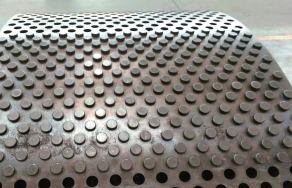

新型スタッドロール表面技術

高硬度と優れた耐摩耗性を備えた高品質の硬質合金スタッドを採用しています。

スタッド配置はコンピューターシミュレーションにより設計されており、

配置は合理的であり、スタッド間に均一な材料層を形成し、スタッドとロール表面を効果的に保護できます。

絞りロールの寿命が向上します。スタッドは輸入された特殊な接着剤で取り付けられており、簡単に交換できます。

ロールブッシュとメインシャフトの分離技術

絞りロールの本体は高品質の鍛造鋼製で、ロールブッシュは高品質の合金鋼で鍛造されています。主軸とロールの材質を異にすることで、主軸の靭性とロールブッシュの剛性が向上しました。シャフトブッシュの寿命が大幅に向上します。ロールブッシュの交換が便利です。

ベアリングのクイック着脱技術 高品質テーパー穴ベアリングを採用し、高圧オイルタンクを予備成形。高圧オイルポンプによりベアリングを簡単に取り外しできるため、ベアリング交換の難易度が大幅に軽減され、メンテナンス性が向上します。

複数のシーリング技術を組み合わせた

軸受シールにはさまざまなJ型シールとV型シール、ラビリンスシールが採用されており、組み合わせたシール技術により軸受のシール効果を効果的に確保します。

鉄鉱石の選鉱フロー

スタッド付きの高品質の耐摩耗性ロール表面

材料を押し出した後、

ロール表面を保護するために、ロール表面に緻密な材料層が形成されます。

原材料

マテリアルケーキ